吹瓶机底部爆瓶原因分析-飞鸽友联

在吹瓶机生产过程中,底部爆瓶是一种常见的质量问题,它不仅影响生产效率,还可能对机器设备造成损坏。为了解决这个问题,需要深入了解底部爆瓶的原因。

1、原料因素

原料的质量对吹瓶机的生产有着至关重要的影响。如果使用的塑料原料中含有杂质、水分过多或者塑化不良,都可能导致瓶底在吹制过程中发生爆裂。原料的粒度分布也会影响吹瓶效果,粒度不均匀可能导致塑料在熔融过程中的流动性不稳定,从而引发爆瓶问题。

2、温度控制不当

吹瓶机在生产过程中需要对塑料进行加热熔融,而温度的控制是关键。如果加热温度过高,可能导致塑料热降解,产生气泡和裂纹;而温度过低则可能导致塑料熔融不充分,吹制出的瓶子底部结构不牢固,容易出现爆裂现象。

3、压力调节不合理

在吹瓶过程中,压力的大小和调节速度对瓶子底部的成型有着重要影响。如果吹气压力过大或者调节速度过快,可能导致瓶子底部的塑料受到过大的冲击力而破裂。此外,如果压力调节不稳定,也可能导致瓶子底部成型不良,从而产生爆瓶问题。

4、模具设计不合理

模具的设计对于吹瓶机的生产效果具有决定性作用。如果模具设计不合理,例如底部结构过于薄弱、进气口位置不当或者大小不合适等,都可能导致瓶子在吹制过程中底部发生爆裂。因此,优化模具设计是解决底部爆瓶问题的重要途径之一。

5、设备维护不到位

吹瓶机的正常运行离不开良好的设备维护。如果设备长时间运行而未进行及时保养和维修,可能导致机器磨损严重、部件松动或者传动不稳定等问题。这些问题都可能对瓶子底部的成型产生不良影响,进而引发爆瓶现象。

针对以上分析的原因,可以采取以下措施来降低吹瓶机底部爆瓶的发生率:

1、严格把控原料质量,确保使用的塑料原料符合生产要求,无杂质、水分适中且塑化良好。同时,对原料进行粒度筛选,保证粒度分布的均匀性。

2、优化温度控制系统,确保塑料在熔融过程中的温度稳定且适宜。通过合理调整加热温度和速度,避免塑料热降解和熔融不充分的问题。

3、**调节吹气压力和速度,保证瓶子底部在吹制过程中受到均匀且适当的冲击力。同时,对压力调节系统进行定期检查和校准,确保其稳定性和准确性。

4、对模具设计进行优化,增强瓶子底部的结构强度,合理设置进气口位置和大小。通过不断改进模具设计,提高瓶子底部的成型质量和稳定性。

5、加强设备维护和保养工作,定期对吹瓶机进行检修和清洁。及时更换磨损严重的部件,紧固松动的连接件,确保设备在良好状态下运行。

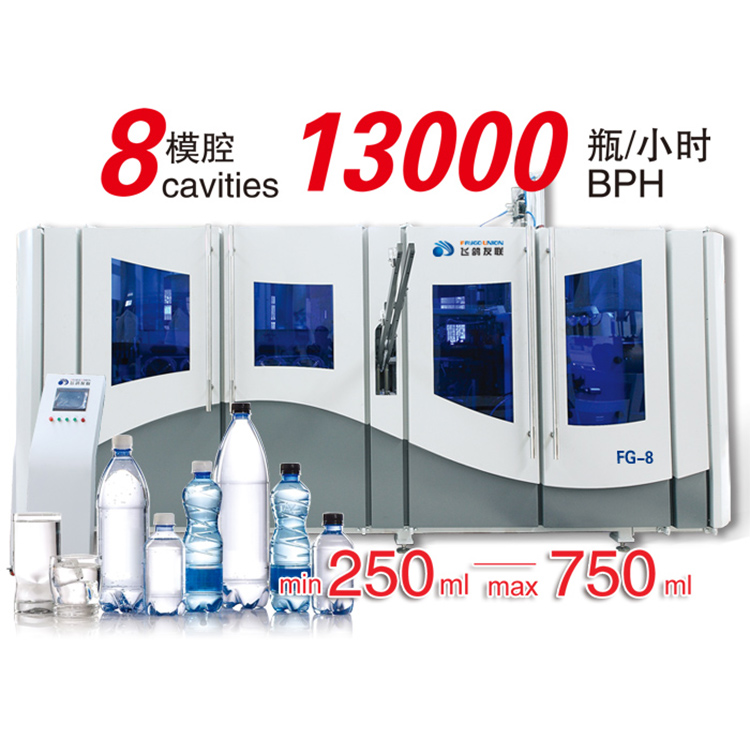

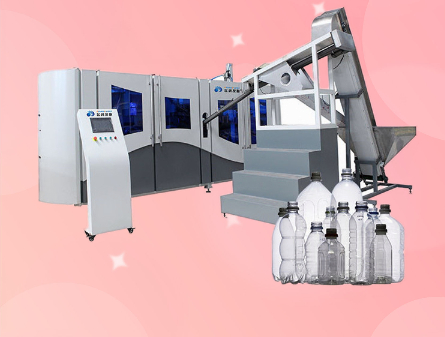

推荐产品 / Recommended Products

推荐资讯 / Recommended News

- 2025-10-15 全自动一出二吹瓶机-飞鸽友联

- 2025-09-05 全自动透明塑料瓶吹瓶机-飞鸽友联

- 2025-08-15 小型PET半自动吹瓶机-飞鸽友联

- 2025-08-12 旋转式PET吹瓶机-飞鸽友联

- 2025-07-28 直线式PET吹瓶机-飞鸽友联

- 2025-07-21 直线式全自动吹瓶机-飞鸽友联

- 2025-07-19 高速直线式全自动吹瓶机-飞鸽友联

- 2025-07-14 小型半自动吹瓶机-飞鸽友联

- 2025-07-09 饮用水瓶全自动吹瓶机-飞鸽友联

- 2025-07-08 矿泉水瓶半自动吹瓶机-飞鸽友联

飞鸽友联

飞鸽友联

2024-03-26 09:07:41

2024-03-26 09:07:41